菊田一郎連載コラム

<物流ムーンショット>

Moonshots on Logistics

あるべき物流へ、勇気あるチャレンジを!

*ムーンショット*

前人未踏で非常に困難だが、達成できれば巨大なインパクトをもたらす壮大な計画や挑戦。

月を目指した、あのアポロ計画のように。

<MoonShots-5>

物流ロボットの力を全開!

機械を使いこなすカギは「人の情熱と執念」(その2)

630台の物流ロボット導入とRFID連携

ECフルフィルメントからコンサルまで

前回は<物流ムーンショット4/物流ロボットの能力を全開!>の前編として、物流ロボットの種類を挙げたうえで、事例として330台のAGVを一挙導入し、その力を全開させているオルビス社の取り組みを紹介しました。そのカギが「中心者の情熱と執念」にあったことが多少はお分かりいただけたかと思います。でも事例が1つでは説得力が足りないかなと、今回もう1つ、キクタ秘蔵の事例をご紹介することにしました。

ECフルフィルメント企業として成長してきた(株)アッカ・インターナショナル(以下アッカと略称)は、EC物流効率化支援のフルフィルメント事業以外に、各種ロボット導入やWMSほかのシステム開発でもノウハウと実績を重ね、今では倉庫オペレーション改善やDXを目的としたコンサルティングサービスも展開しています。物流に係る読者ならご存じの方も多いでしょう。

パルグループにロボット自動倉庫導入

筆者は今春、ある展示会のパネルディスカッション企画で、パネラーとして参加していた同社のビジネス開発部門マネージャー・林千博氏に邂逅しました。その話を聞くうちに、彼が「物流ロボットのパワーを全開させることへの、類いまれな執念の持ち主」であることを知り、その後も対談や取材を重ねてきました。彼はEC企業の物流支援のため「630台の物流ロボット導入・コンサルティング実績」をもつ、国内でも稀有の人材。代表的な実績には、数年前に超有名スポーツ用品メーカーに200台以上の棚搬送ロボット導入し、その後RFIDシステムを付加した事例、最近ではアパレルEC大手・パルグループの新拠点に約50台のAMRが走り回るロボット自動倉庫を導入した実績(写真1)などがあります。

その過程で林さんが物流ロボットとRFID導入にどう取り組み、どう苦心し、どう成功させたかの詳しい話を聞き、私はその成功を根底で支えたのが彼の「情熱と執念」にあったことを確信しました。それを象徴する2つの驚愕!エピソードを以下にお届けしましょう。

(筆者撮影、右は林千博さん)

予測不可な物流ロボットの動きが「見えた」

ロボット走行、ブラックボックスの壁

同社が物流ロボットの導入経験を今日のように積み重ねる以前の、初期のことだと思います。林さんは棚搬送ロボット(AGV)の大型案件の導入現場で1人、悩んでいました。ご存じの方も多いでしょうが、最近の多くの棚搬送AGVやAMRは、走行を重ねるうちにAIが試行錯誤のデータを蓄積・分析し、より効率的な走行経路を選ぶように進化します。つまり、ある日を境に「走り方が変わる時がある」わけですが、とくに海外製品の場合、「どうしてそう変えたのか?」はユーザーには分かりません。日本企業が代理店としてシステムエンジニアリングを担う場合も非公開で、ブラックボックスの中にあるデータは見えないのが普通です。

本例の場合もロボットは中国製品で、アッカ側にもデータは見えません。テスト稼働中の今、林さんには納得できないことがありました。ところがそれを調整しようとしても、ロボットの動きが予測できないので適切な対処ができないのでした。

煮詰まった林さんはある日、現場でロボットの動きをそれとなく眺めていました。見つめるうちに、何か感じるところがあったのでしょう、彼は凝然としてその場を動かず、ロボットの動きをひたすら追い続けたのです。「ほぼ1日、見てましたね……コイツ、サボってんじゃね?的な冷たい視線に耐えながら(笑)」と林さんは述懐します。そしてついに、<その瞬間>が訪れました。

ブラックボックスの中身を透視?

「このロボット、ここでこっちに動くぞ…」

林さんがそう思った瞬間、ロボットは思った通りにターンしたのです。それ以降、ロボットの動きをある程度予測できる(=見える)ようになったことで、その動きに合わせて懸案の最適化調整を進めることができたのでした。

それにしても「ブラックボックスの中身を透視する」なんてことがなぜ、可能だったのか? もしかしたら、ロボットの動きを見つめ続けるうち、林さんの頭脳に蓄積された膨大なデータがオートマティックに統合・連携し、ついにはAIのアルゴリズムと同期するに至った――ということなのか? なりふり構わぬ「執念の権化」となって現場に仁王立ちした林さんの情熱なくして、このブレークスルーはなかっただろうと私は思います。

RFIDの「電波が見えた」

物流ロボット×RFID

先のスポーツ用品メーカーの物流拠点で順調に稼働していた棚搬送ロボット現場に、RFID自動検品機能を追加しようとのプロジェクトが始動しました。商品をコンベヤで搬送中にゲートリーダ/トンネルリーダを通過させ、箱の中身の商品タグを自動読み取りする、という例は以前からアパレル各社を中心にいくつも出ています。でもそれをコンベヤでなくロボット(AGV)で、箱単位ではなく棚単位で、全数自動で読み取ってしまおうとの企ては、相当に難易度が上がります(棚やパレットごと読むときにはハンディスキャナで読めるまで読むのが普通)。

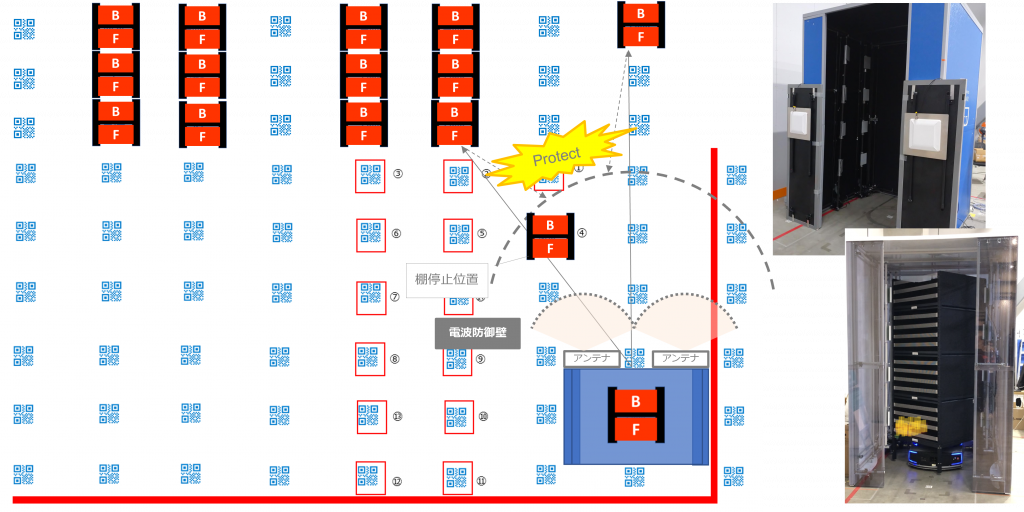

検討の結果、通過式ではなく、三方と天井を電波吸収壁で囲んだ小さな検品ルーム(ボックス)に持ち込み、ロボットで棚を回転させて全数自動読み取りに挑戦することになりました。これなら通過式よりしっかり読み取れるはずです。何度も何度も、テストを繰り返しました。ところが、どうしてもクリアできない課題が残りました。

経験者ならお分かりでしょうが、電波はどこをどう通り、何に反射し、どこまで飛んで行っているのか、人間には見えません。このケースでは、電波が金属棚や商品パッケージに乱反射して漏れ出し、ルーム外に保管している棚の商品タグを何枚も読んでしまうのでした。誤読です。

RFIDを「仮死化」する

そこでまず、開いていた出入口面の左右に壁を追加しましたが、誤読はなくならない。ユーザーは「100%読み取り・誤読ゼロ」を希望している……プロジェクトが暗礁に乗り上げかけたその時、RFIDベンダーから「読んではいけないRFタグを<仮死化>させてはどうだろう?」という提案が。<仮死化>というのは、一度アンテナから電波を受けて読み取られたタグはほんの短時間、新たな電波を受け付けない「仮死状態」に陥るという、専門用語です。ならばどこにアンテナを設置し、どんな強度でどこに向けて照射するのか。

林さんたちはチーム一丸になって検証を繰り返し、入口側の電波吸収壁の左右中ほど(位置も高さも綿密に検証したそうです)にアンテナを2枚取りつけ、照射して外部のタグを仮死化。すかさずリーダ内でロボットと棚を回転させて読み取ることで、電波は漏出しても他のタグを読まず、ついに誤読の排除に成功したのでした。

不可能を可能にした一念

選択的に読めるRFタグ

昨日も林さんに再取材してせっかく教えてもらったので、ちょっと技術的な話をしておきます。<仮死化>のメカニズムをもつのは、EPC Gen2準拠の一般的なUHF帯RFタグ。一度読んだタグは「フラグ」が立って<仮死化>され、読めなくなるので、まだ読んでないタグと区別できる。リーダは「フラグが立ってないタグだけを選択的に読める」ということで、優れモノ機能ですねえ。だからリーダアンテナから棚にしばらく漫然と電波を照射しても、2度読みしないわけです。でも、また次の機会には読めないと困るので、タグはいつまでも死んでるわけではなく、立ったフラグは数秒~数十秒で下がり、生き返る仕組みになっています。

で、この<仮死状態から蘇生するまでの時間・反応パターン>を調整するのが「セッション」の機能でして、このセッション値の調整に、林さんはめちゃくちゃ苦労したそうです。さらに、電波帯域との相性やアンテナの角度のミリ単位での調整、気候も影響するので、同じテストでリトライを何度も何度も繰り返し……「手探りで毎日やり続けたんですが、今思い返してもホントにきつかったです。でも、有名アパレル小売チェーンのRFID会計システムの時は10,000回以上商品カゴを置いてテストしたそうだし、これが普通なのかなって、不思議と心は折れなかったですね」

見えない電波が「見えた」日

……この過程で林さんは、新たな境地に到達していました。上のような厳しい検証を日々重ねるうちに、「なんとなく、電波が見えるようになってきたんです」。……目標の「100%読み取り・誤読ゼロ」を達成できたのは、それから間もなくのことでした。

「電波が見える!?」……荒唐無稽な話に聞こえるかも知れません。でも筆者は過去20年以上、大きな可能性を秘めたRFIDにこだわり、数多くの現場と専門家に取材を続けてきました。その中に、あのウォルマートにもRFIDコンサルタントとして招かれた日本ピカ一技術者がおられ、それはもう様々な苦労話を聞いていたので、「さもありなん」と腑に落ちました。

周囲に金属や液体など電波を反射したり吸収したりする媒体が、どんな向きでどれだけ存在しているかによって、読み方は大きく違ってくるそうです。入出荷バースのシャッターや停車したトラックの金属ウイングが上がっているか下がっているかで、近くのリーダの読める・読めないが大きく左右されてしまう話を聞いた時など、へええ~と感心しました。彼は林さん並みのレベルに達していたと思います。

だから林さんの瞳にはあの時、本当に電波が写り込んでいたのかも知れない。「一念、巌をも砕く」ことは、きっとあるのでしょう。先のロボットと同様、現場に憑依・一体化して没入するほどの執念と情熱が、不可能を可能にしたのだと思います。

皆さんがユーザーであれば、ここまでの専門知識やこだわりをお持ちではないでしょうから、こうした「本気のプロ」を助っ人として活用することが有効でしょう。たとえば、本サイトを運営する鈴与シンワートさんも、数々の物流ロボット導入、自動化支援の経験を蓄積しているそうです。ただし、なんでも他人頼りでなく、導入側にも成功への「情熱と執念」がなければ、プロジェクトの成功はおぼつかないのでご注意を。

* * * * *

いかがでしょうか? 知識や技術・経験が大切なことは言うまでもありません。しかし、そのさらに奥にある、リーダーの「情熱」、何が何でもロボット導入を成功させるんだ、という「執念」「決意」。それこそが「物流ロボットの力を全開!」する、最高最大の原動力なのではないか。

――こんな私の主張に少しでもご理解を頂けたら、それに勝る喜びはありません。

(おしまい)

鈴与シンワートでは「鈴与グループが持つ物流ノウハウ」と「鈴与シンワートのシステム開発力」を生かし、物流の課題を解決する最適なソリューションを提案します。

お客様の課題に合わせ、デジタルツインなど最新のテクノロジーと知見を活用した物流ITコンサルティングの提案も可能です。是非お気軽にお問い合わせください。

https://www2.shinwart.co.jp/l/907272/2021-11-28/39gg2